生産サポート事業について

三菱電機(株) 鎌倉製作所内での各種、製造プロジェクト管理業務(設計から試験完了まで)において、主に下記①~④の業務を担当しており、客先からの要求に即座にお応えできる体制を構築しています。

-

01

製造品の生産計画と

工事の進捗管理 -

02

購入部品材料の受領と

受領品の検査 -

03

部品材料の保管管理と

製造部門へ部品供給 -

04

各工程の製造品の

検査業務

三菱電機や三菱電機グループの生産活動における菱栄テクニカ(生産サポート事業部)の役割

受注から出荷までの生産の流れ

生産管理・工程進捗管理

客先要望納期を基準に、①設計、加工、組立、試験の各作業の日程を計画し、②製造に必要な部品材料の入手希望日の設定と納品フォローアップ、③各製造部門へ製造開始/完了日を指示し日々の進度管理を行い工期を遵守させる業務をしています。

生産管理・工程進捗管理

○生産管理

防衛・宇宙電子機器品の客先要望納期に従い、①製品別の日程計画の策定と指示。②製造に必要な部品材料(金属素材・非金属素材・ 結合材料・機構部品・電気部品・電子部品等)の納期指示。③製造開始から出荷までの一連の工程(製品図面・加工品・組立品・試験・出荷)の完了期限を遵守をさせるために、関係部門(三菱電機および、他の協力会社)を招集して調整会議を主催し全工程を管理する業務をしています。

○工程進捗管理

加工(機械加工、板金作業、表面処理作業)・組立作業の①各部門に対し日程計画表を策定し日程の指示と、②日々の作業の進度管理および、③問題発生時の加工・組立作業部門および試験部門間の日程調整の業務。また、④部品材料の(金属素材・非金属素材・ 結合材料・機構部品・電気部品・電子部品等)納入状況を把握し、遅延材料の入手督促を行う業務をしています。

購入品入着検査(受入検査)

三菱電機(株)鎌倉製作所で①購入した部品材料等の受領と良品・不良品の判定(受入検査)。

また、②取引先の品質指導を行い、製造部門内への不適合品流入を阻止する関所となる重要な業務をしています。

三菱電機製造部品の購入品入着検査(受入検査)

三菱電機(株)鎌倉製作所で製造の為に①購入した部品材料(金属素材・非金属素材・ 結合材料・機構部品・電気部品・電子部品等)を設計情報等に基づき規格に適合した購入(受領)品であるか否かを検査機器等を用いて判定(検査)をする業務、②不適合品を発見した際は取引先へ返品し代品要求と改善要求をしている。

また、③取引先への出張検査(海外含む)も実施している。その他、④取引先に出向いて品質指導等、さまざまな活動を展開しており三菱電機(株)鎌倉製作所の高品質な物造りに貢献しています。

部品材料保管管理・部品供給

購入品入着検査(受入検査)で合格となった①部品材料の保管管理(常時、45分類:約1,550万点)、②製造に必要な部品材料を製造開始日に合わせキッティングして製造部門に供給する業務をしています。

部品材料保管管理

常時、45分類:約1,550万点の①部品材料(金属素材・非金属素材・ 結合材料・機構部品・電気部品・電子部品等)を社内の保管管理規定に基づく環境条件下(温・湿度、空気清浄度)での保管管理と、②適正な在庫管理をするため定期的に棚卸を実施しています。

部品供給 ・部門間搬送

①製造品に必要な部品材料(金属素材・非金属素材・ 結合材料・機構部品・電気部品・電子部品等)をキッティングし、それぞれの製造部門へ供給。および、②各作業工程で製造中の仕掛品を毎日、定期的に後工程部門に供給(搬送)する業務をしています。

製造工程間検査(中間検査)

製造品の各作業工程の区切りで、①製品が図面通りに製造されているか合否判定を行い、②検査合格品は後工程(部品取付け追加作業、電気試験等)へ送出し、不合格品は、不良個所を明示して修正作業の指示をする業務をしています。

板金・機械加工品

機械設備(フライス盤、旋盤、マシニングセンタ等)で物理的に加工(板金加工、切削加工等)された部品の検査を行っています。

主に加工面の外観検査(傷、表面粗さ)や各種ゲージを使用した検査、精密測定機器(ノギス、マイクロメータ、三次元測定機等)を使って検査を行い、図面通り正しく製造されているかを検査する業務をしています。

塗装、メッキ品

製品の表面に塗装、メッキ等の処理を施した後に、部品材料が図面で指定された通りに表面の処理がされているか、塗装やメッキの厚み、密着度、色見本となる標準色のサンプル品を用いての色合い等を検査する業務をしています。

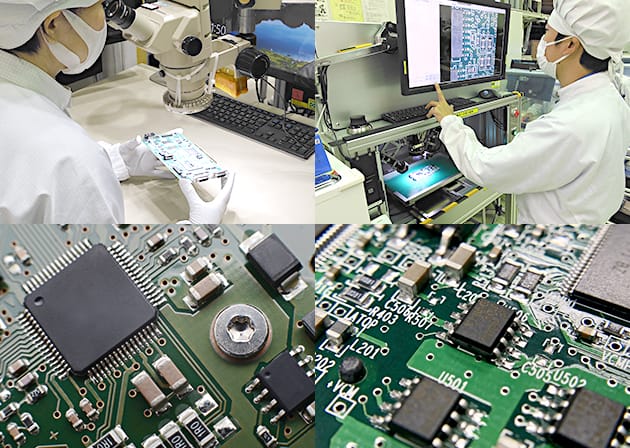

配線・基板組立品

電子機器配線組立品、プリント配線基板および、それらが組み合わされた後の複合検査を行っており、電気配線が正しく接続されているか、半導体部品や抵抗、コンデンサ、コイル等の電子部品がプリント配線基板に正しく部品搭載され且つ、はんだ付けされているかを検査する業務。

昨今の基板は高密度実装化により搭載部品もチップ化・微細化されているため、検査は裸眼ではなく高倍率(8~40倍)の顕微鏡やマイクロスコープ等で拡大してその出来ばえの状態を検査する業務をしています。